Minimalna ilość smarowania MQL

![[Translate to Polnisch:] Bilz ThermoGrip MMS Schrumpffutter](/fileadmin/_processed_/0/e/csm_t1600_MMS_hsk63_Schrumpffutter_01_b9f35797c5.png)

MQL - nowa klasa wydajności urządzeń zaciskowych obsługujących MQL

Schmierstoff von der ersten Sekunde an - verlustfrei!

MQL i urządzenia mocujące

Ze względu na bardzo małą ilość środka smarnego, w przypadku smarowania minimalną ilością kluczowe znaczenie ma precyzyjne nałożenie środka smarnego na punkt cięcia w odpowiedniej ilości. Urządzenie mocujące obsługujące MQL odgrywa tutaj decydującą rolę jako część systemu aplikacji MQL.

Przyszłościowa technologia dzięki nabyciu licencji HORKOS

W porównaniu do konwencjonalnej obróbki na mokro, MQL charakteryzuje się ogromną redukcją zużycia stosowanych środków smarnych.

MQL stawia dwa podstawowe wyzwania przed urządzeniem mocującym:

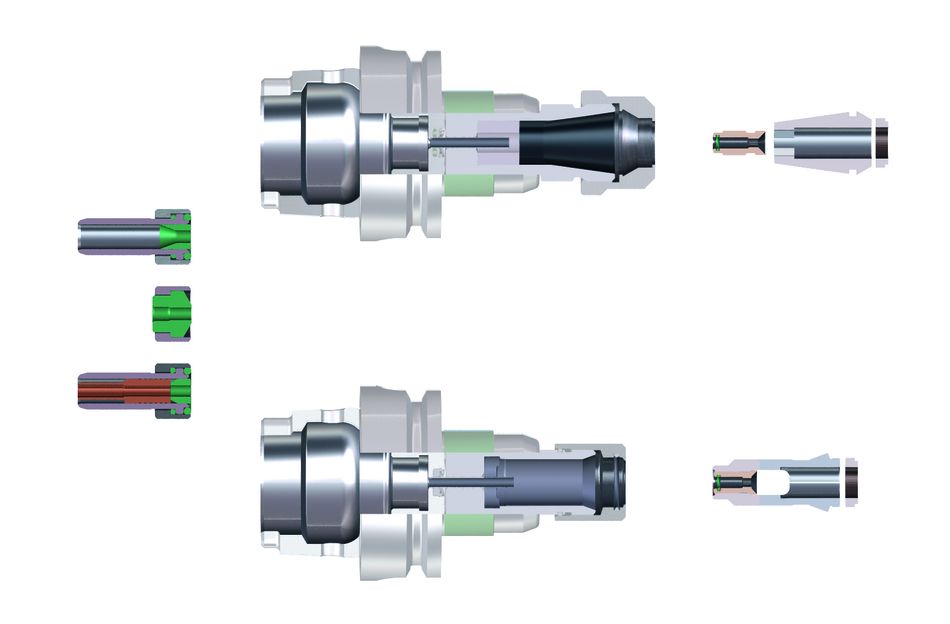

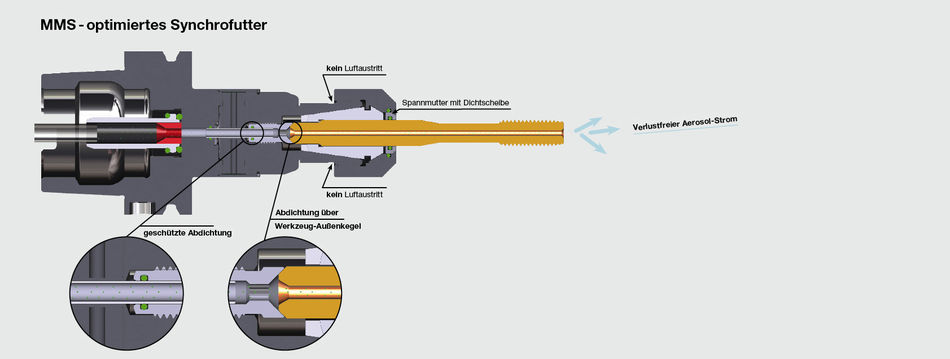

a) Optymalna szczelność zapewniająca bezstratny przepływ aerozolu bez zatykania lub wydostawania się smaru z uchwytu w postaci drobnej mgiełki.

b) Środek smarny od pierwszej sekundy zapewniający bezzwłoczny przepływ aerozolu bez spadku ciśnienia aż do końcówki narzędzia.

Nowa generacja MMS firmy Bilz spełnia te wymagania w 100%.

Optymalna szczelność naszych uchwytów synchronicznych jest unikalna na rynku i została zgłoszona do opatentowania w styczniu 2010 roku.

Synchrofutter S3D - następna generacja

Prozessoptimierung durch Innovation

Kompensacja minimalnej długości docisku i naprężenia kompensuje najmniejsze odchylenia pozycji w przypadku błędów synchronizacji na maszynie. Nacisk na boki, a tym samym zużycie boków gwintu jest znacznie zmniejszone - co zapewnia znacznie dłuższą żywotność narzędzia, lepszą jakość gwintu i pracę bez zużycia.

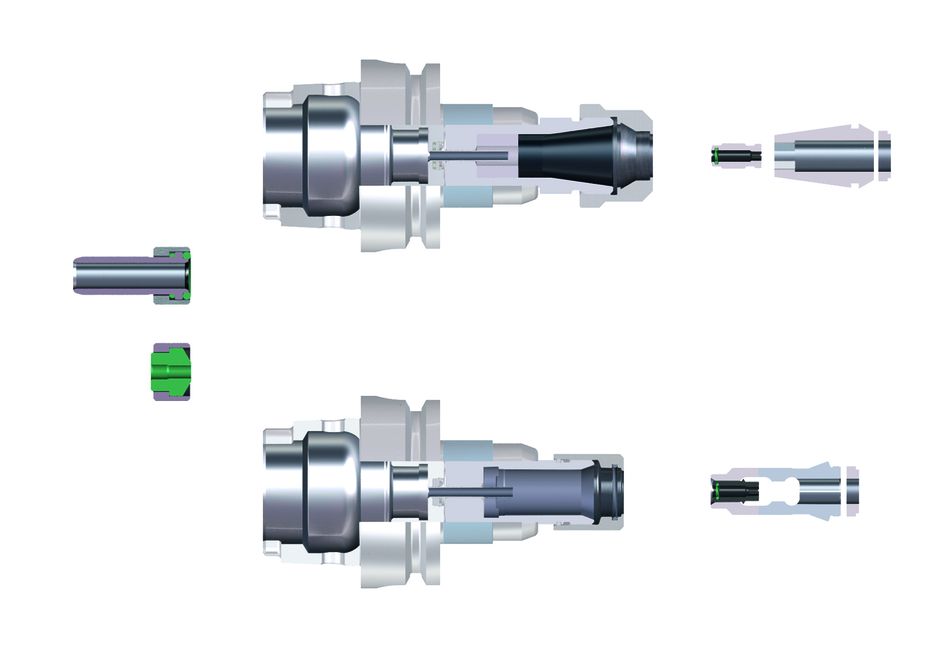

Rozwiązanie łączące MQL, IK i obróbkę na sucho - wystarczy jeden uchwyt

Niezależnie od dopływu chłodziwa i smaru, S3D jest ogólnie odpowiedni do

- Kanał MMS-1/kanał MMS-2 (opcjonalnie)

- Ciśnienie chłodziwa IK do 50 barów

- Obróbka na sucho

- Maszyny z ręczną lub automatyczną wymianą narzędzi

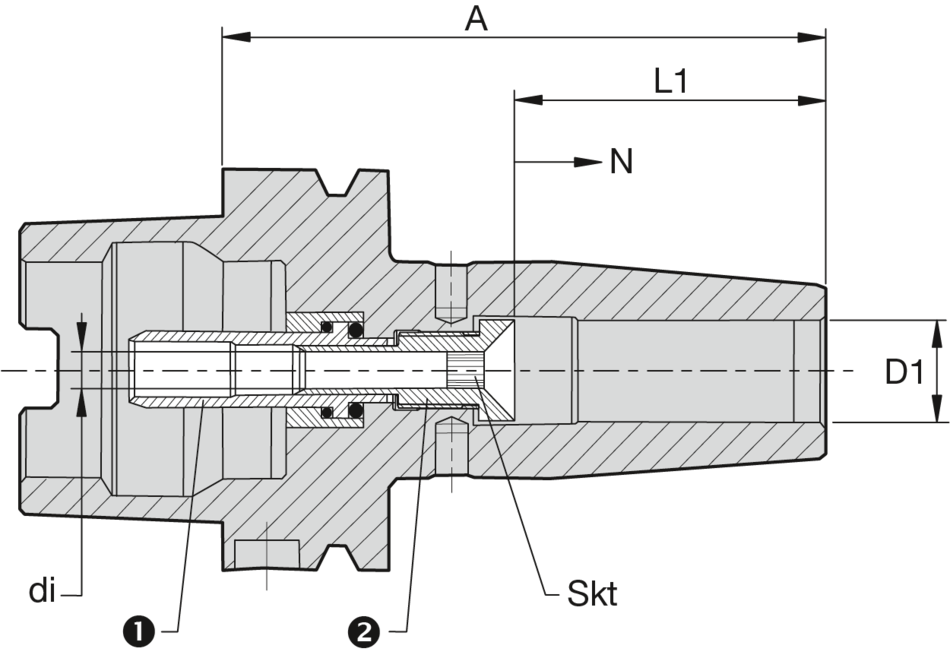

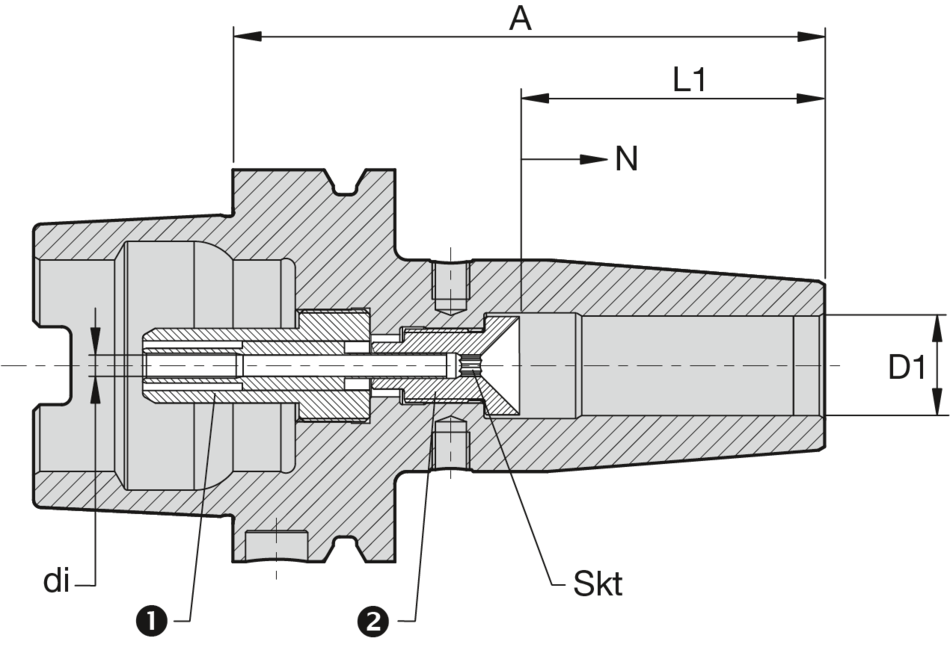

Kombinowane rozwiązanie do regulacji długości po obu stronach - praktycznie jedna operacja

Regulacja długości może być przeprowadzana elastycznie zarówno od strony narzędzia, jak i maszyny - jedna interwencja zamiast czasochłonnych korekt.

Kompaktowa konstrukcja - jeszcze większe bezpieczeństwo

Nawet o 100% dłuższa żywotność dzięki niezmiennie wysokiej jakości właściwościom tnącym o długiej żywotności i niezwykle prostej instalacji:

- Prędkość biegu jałowego do 15 000 min-1

- Kompaktowa konstrukcja

- Stabilne wymiarowo, odporne na zużycie części elastomerowe

- Minimalna kompensacja długości (ściskanie/rozciąganie +/- 0,15 mm)

Myśl przyszłościowo! Przyszłościowe smarowanie minimalną ilością smaru dzięki BILZ

Proces minimalnego smarowania (MQL) staje się coraz ważniejszy. Jako niezawodny partner swoich klientów, BILZ już dziś zapewnia dostęp do technologii jutra i nabył licencję na połączenie w uchwycie od japońskiej firmy HORKUS. W poniższym artykule wyjaśniamy, dlaczego ten interfejs maszyna/narzędzie ma kluczowe znaczenie. ....Więcej/Dalej

Myśl przyszłościowo! Przyszłościowe smarowanie minimalną ilością smaru dzięki BILZ

Proces smarowania minimalną ilością środka smarnego (MQL) zyskał w ostatnich latach na znaczeniu w obróbce skrawaniem. MQL zasadniczo odnosi się do smarowania procesów obróbki niewielkimi ilościami środka smarnego. Zalety w obróbce skrawaniem są oczywiste:

-bezstratny przepływ aerozolu aż do końcówki narzędzia

-Bezzwłoczny przepływ aerozolu bez spadku ciśnienia

-Elastyczne systemy do gwintowania i uchwyty termokurczliwe

-Przyszłościowa technologia dzięki nabyciu licencji HORKUS

MQL wykorzystuje mieszankę powietrza i oleju, która zapobiega generowaniu ciepła tarcia poprzez optymalizację smarowania. Pozostałe ciepło jest odprowadzane przez narzędzie i wiór. W przeszłości dostarczanie chłodziwa z zewnątrz przez maszynę za pośrednictwem uchwytu zastępowało dostarczanie chłodziwa z zewnątrz podczas chłodzenia obszaru obróbki. Powstało wewnętrzne zasilanie chłodziwem (IC), które zasadniczo składało się z wody z niewielką ilością smaru, przepuszczanej pod ciśnieniem od 50 do 80 barów. Doświadczenia dużych producentów pokazały jednak, że IC stanowiło do 15% kosztów produkcji. Dało to początek idei MQL, ponieważ "normalne" zużycie kilkuset litrów wody na godzinę nie było zrównoważone ekologicznie i ekonomicznie. Smar był teraz dodawany tylko w niewielkich ilościach, a woda była po prostu pomijana. Zamiast środka chłodząco-smarującego stosuje się na przykład tylko olej smarujący, który jest dostarczany w postaci drobno rozpylonej mgiełki (aerozolu) pod ciśnieniem od 6 do 10 barów. Dzisiejsze systemy MQL zużywają mniej niż 100 mililitrów na godzinę, a niektóre nawet mniej niż 10 ml.

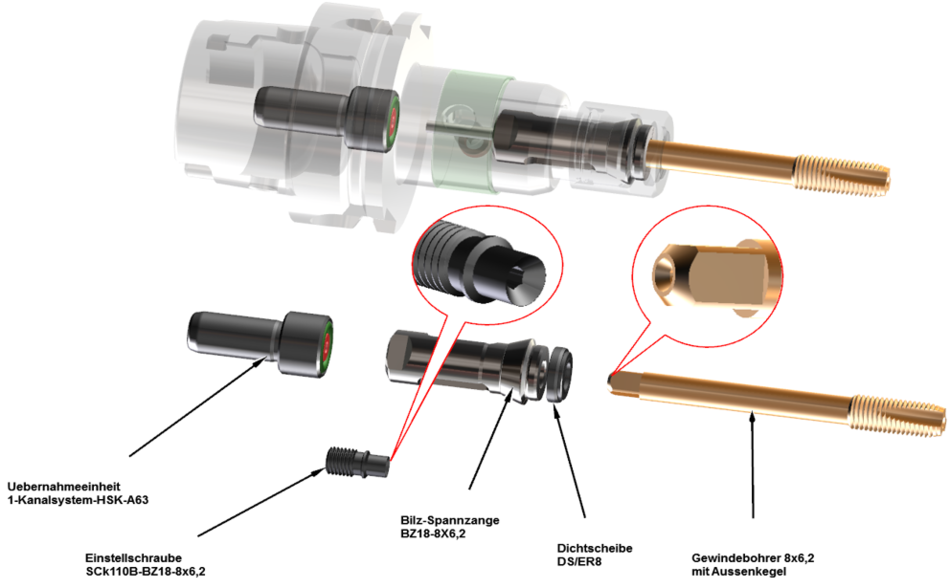

BILZ oferuje systemy 1- i 2-kanałowe

Technologia MQL dzieli się na dwa systemy; BILZ oferuje oba systemy do zastosowań zsynchronizowanych i termokurczliwych: Istnieje zewnętrzny posuw MQL, w którym minimalna ilość jest podawana do formy lub punktu efektywnego przez dyszę zainstalowaną w obszarze obróbki maszyny. I wewnętrzne podawanie MQL, w którym jest ono podawane przez wrzeciono robocze, uchwyt narzędziowy i narzędzie bezpośrednio do krawędzi skrawającej. Umożliwia to optymalne zwilżanie w punkcie styku. Systemy MQL dzielą się na 1-kanałowe (wstępne mieszanie aerozolu poza wrzecionem) i 2-kanałowe (wstępne mieszanie bezpośrednio we wrzecionie). Obecnie technologia 1-kanałowa jest wyraźnie wiodąca. Aerozol jest rozpylany tak drobno, że praktycznie się nie rozdziela. Oznacza to, że nawet dłuższe linie zasilające i "narożniki" nie stanowią już problemu, nie wspominając o czasie reakcji aerozolu pod ciśnieniem, prostej obsłudze i związanych z tym niższych kosztach.

Pozytywny wpływ na wydajność ekonomiczną, przyjazność dla środowiska i bezpieczeństwo pracy

Jednak MQL może zrobić znacznie więcej i ma również bardzo pozytywny wpływ finansowy: cała technologia dostarczania i utylizacji środka chłodząco-smarującego jest wyeliminowana, żywotność narzędzia jest zoptymalizowana, a czas trwania procesu jest skrócony nawet o 30%. Ponadto, KS nie musi być już kontrolowany i konserwowany, a czyszczenie elementów obrabianych jest zredukowane. Ma to również sens ekologiczny: nie powstają szkodliwe dla środowiska zużyte emulsje, a wypadki spowodowane wyciekiem chłodziwa nie są już możliwe. MQL jest również dużym plusem dla bezpieczeństwa i higieny pracy, ponieważ suche środowisko maszyny zwiększa bezpieczeństwo pracy, a choroby spowodowane przez KS, np. choroby układu oddechowego, również należą do przeszłości. Czy są więc tylko zalety? Wcale nie, ponieważ codzienne wyzwania są złożone. Eliminacja wody ostatecznie oznacza, że obszar obróbki nie jest już chłodzony, wióry nie są już "zmywane" przez KS, ale pozostają w maszynie lub na obrabianym przedmiocie lub narzędziu, a dostarczanie aerozolu przez maszynę, uchwyt i narzędzie również nie jest łatwe.

MMS jako przyszłościowa technologia od BILZ

Co zatem należy zrobić i co to oznacza dla wiodącego producenta uchwytów, takiego jak BILZ? Mówiąc najprościej, oznacza to dostosowanie wszystkich komponentów do obróbki MQL i dotyczy to wszystkich zaangażowanych stron:

-Jeśli chodzi o maszyny, wymagana jest nowa technologia usuwania wiórów i dostarczania aerozolu.

-Parametry skrawania programów obróbczych muszą być skonfigurowane w taki sposób, aby nie dochodziło do przegrzania.

-Konieczne mogą być modyfikacje kanałów chłodzących narzędzi.

-Sam uchwyt musi zapewniać bezpieczne odprowadzanie aerozolu, a sam aerozol musi być bezpiecznie dostarczany przez urządzenia MQL.

Są to główne i zróżnicowane wymagania, z którymi firma BILZ mierzy się każdego dnia, aby opracować optymalne, a przede wszystkim przyszłościowe rozwiązanie dla klienta. Tym ważniejsze jest myślenie z wyprzedzeniem dzięki unikalnemu technologicznemu systemowi modułowemu i osiągnięcie niezbędnych umów patentowych i licencyjnych ze wszystkimi wiodącymi producentami systemów MMS na wczesnym etapie, aby móc korzystać z odpowiednich systemów. Dotyczy to w szczególności centralnego patentu MMS na połączenie w podszewce firmy HORKUS w Japonii. BILZ nabył licencję, aby zawsze oferować naszym klientom najbardziej przyszłościową technologię jako niezawodny partner.

Osoba do kontaktu

![[Translate to Polnisch:] Standard Schrumpffutter HSK A32](/fileadmin/_processed_/e/6/csm_T_HSK-A32-100__Schrumpffutter_d5f33b909e.png)