최소 윤활량 MQL

MMS - 새로운 성능 등급의 MMS 지원 클램핑 장치

첫 순간부터 윤활제 - 손실 없이!

MQL 및 클램핑 장치

윤활유의 양이 매우 적기 때문에 최소한의 윤활을 위해서는 윤활유를 절삭 지점에 정확하게 도포하고 필요에 따라 주입하는 것이 중요합니다. MQL 지원 클램핑 장치는 MQL 적용 시스템의 일부로서 여기서 결정적인 역할을 합니다.

HORKOS 라이선스 획득을 통한 미래 지향적 기술

기존의 습식 가공과 비교하여 MQL은 사용되는 윤활유 소비량을 크게 줄일 수 있다는 특징이 있습니다.

MQL은 클램핑 장치에 두 가지 근본적인 과제를 제기합니다:

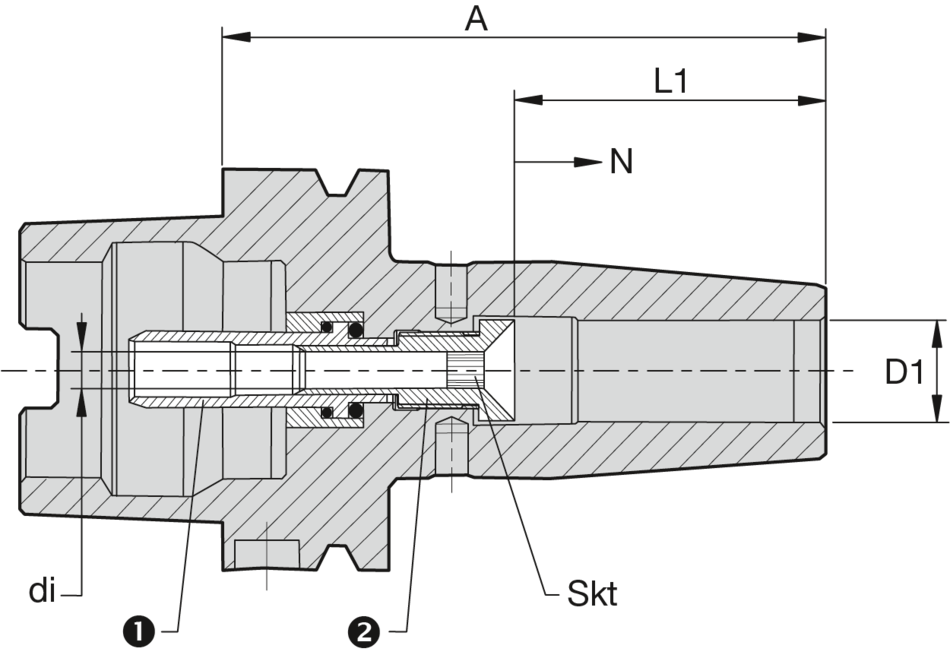

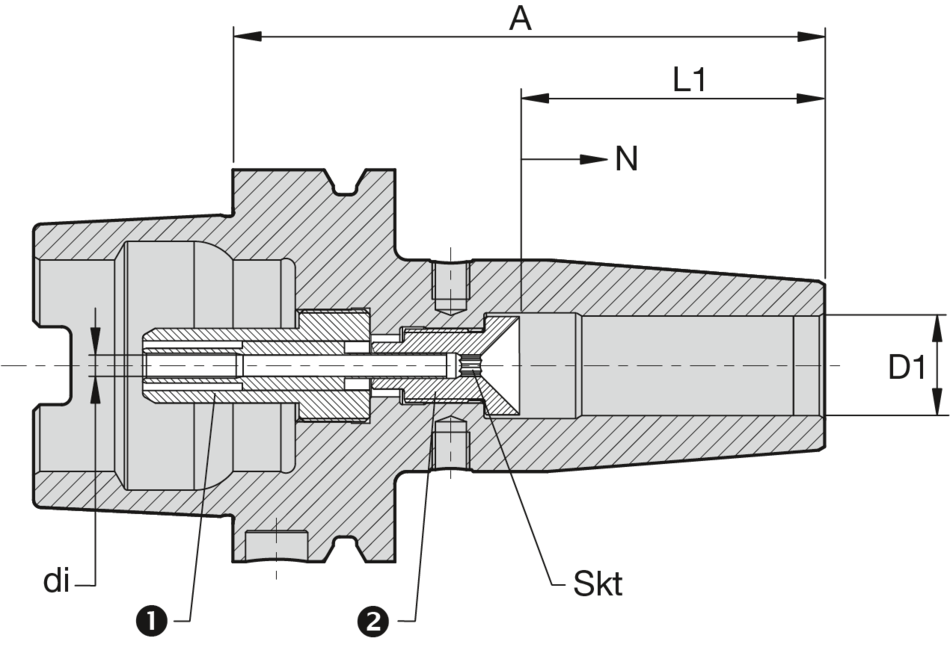

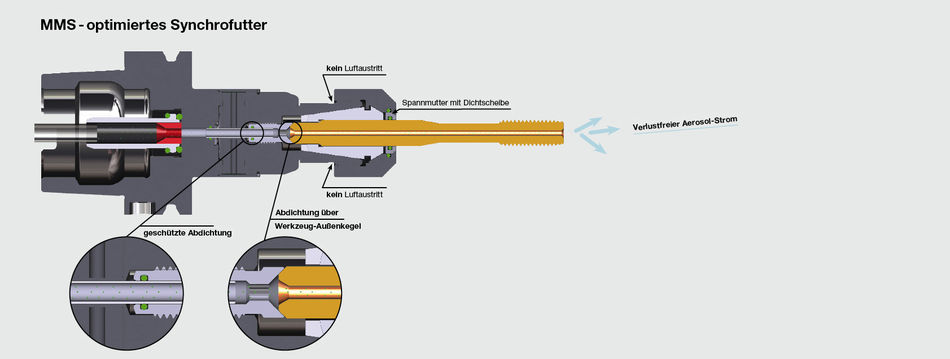

(a) 척에서 윤활유가 미세한 미스트 형태로 막히거나 누출되지않고 손실 없는 에어로졸 흐름을 위한 최적의 기밀성.

b) 공구 팁까지 압력 강하 없이 에어로졸의 지연 없는 흐름을 위해첫 번째 초부터 윤활유 공급

Bilz의 새로운 MQL 세대는 이러한 요구 사항을 100% 실현합니다.

빌츠 싱크로 척의 최적의 기밀성은 업계에서 독보적이며 2010년 1월에 특허 등록을 마쳤습니다.

동기화 푸터 S3D - 차세대

혁신을 통한 프로세스 최적화

압축 및 장력에 대한 최소 길이 보정 기능은 기계의 동기화 오류 발생 시 가장 작은 위치 편차를 보정합니다. 따라서 측면 압력과 나사산 측면의 마모가 현저히 감소하여 공구 수명이 훨씬 길어지고 나사산 품질이 향상되며 마모 없는 작업이 가능합니다.

MQL, IK 및 건식 가공의 조합 솔루션 - 척 하나면 충분합니다.

냉각수 및 윤활유 공급과 무관하게 S3D는 일반적으로 다음과 같은 작업에 적합합니다.

- MQL 1채널/MQL 2채널(옵션)

- 최대 50bar 절삭유 압력의 IK

- 건식 가공

- 수동 또는 자동 공구 교환이 가능한 기계

양쪽의 길이 조정을 위한 조합 솔루션 - 사실상 하나의 핸들

공구와 기계 양쪽에서 유연하게 길이 조정을 수행할 수 있어 시간이 많이 걸리는 수정 대신 한 번의 개입으로 가능합니다.

컴팩트한 디자인 - 더욱 향상된 안전성

긴 사용 수명과 매우 간단한 설치로 일관된 고품질 절삭 동작으로 최대 100% 향상된 서비스 수명:

- 최대 15,000분-1의 유휴 속도

- 컴팩트한 디자인

- 치수 안정적이고 마모가 없는 엘라스토머 부품

- 최소 길이 보정(압축/장력 +/- 0.15 mm)

미리 생각하세요!Bilz를 통한 미래 보장형 최소량 윤활 프로세스

최소량 윤활(MQL) 공정은 점점 더 중요해지고 있습니다. 고객의 신뢰할 수 있는 파트너로서 BILZ는 이미 미래의 기술에 대한 접근성을 확보하고 있으며, 일본의 HORKUS로부터 척 연결에 대한 라이선스를 획득했습니다. 다음 기사에서는 이 기계/공구 인터페이스가 중요한 이유를 설명합니다. ....더 보기/더 보기

미리 생각하세요!빌츠의 미래 보장형 최소량 윤활 방식

최소량 윤활(MQL) 공정은 최근 몇 년 동안 가공에서 점점 더 중요해지고 있습니다. MQL은 기본적으로 소량의 윤활유로 가공 공정을 윤활하는 것을 말합니다. 가공의 장점은 분명합니다:

-손실 없는 에어로졸 흐름이 공구 끝까지 전달됨

-압력 강하 없이 지연 없이 에어로졸이 흐릅니다.

-나사 절삭 시스템 및 수축 맞춤 홀더를 위한 유연한 시스템

-호쿠스 라이선스 취득을 통한 미래 지향적 기술력

MQL은 윤활을 최적화하여 마찰 열 발생을 방지하는 공기/오일 혼합물을 사용합니다. 남은 열은 공구와 칩을 통해 방출됩니다. 기존에는 가공 영역을 냉각할 때 기계를 통해 척을 통해 외부에서 절삭유를 공급하는 방식으로 절삭유 공급을 대체했습니다. 내부 절삭유 공급 장치(IC)가 탄생했고, 기본적으로 소량의 윤활유가 포함된 물로 구성되었으며 50~80bar의 압력으로 공급되었습니다. 그러나 대규모 제조업체의 경험에 따르면 IC가 생산 비용의 최대 15%를 차지하는 것으로 나타났습니다. 시간당 수백 리터의 물을 '정상적으로' 소비하는 것은 생태적, 경제적으로 지속 가능하지 않았기 때문에 MQL이라는 아이디어가 떠올랐습니다. 이제 윤활유는 소량만 추가하고 물은 간단히 생략했습니다. 예를 들어 냉각 윤활유 대신 6~10bar의 압력에서 미세하게 분무되는 미스트(에어로졸) 형태로 공급되는 윤활유만 사용됩니다. 오늘날의 MQL 시스템은 시간당 소비량이 100밀리리터 미만이며, 일부는 10밀리리터 미만입니다.

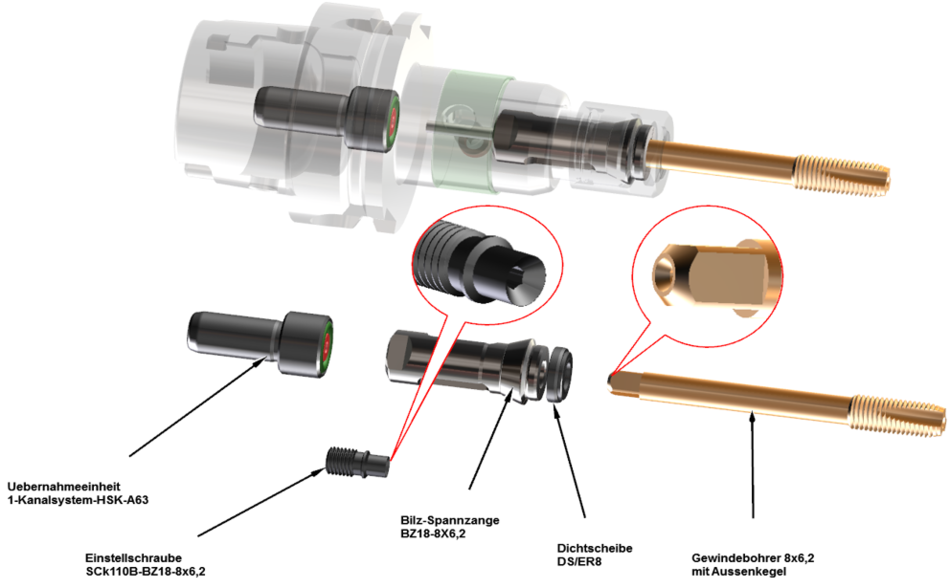

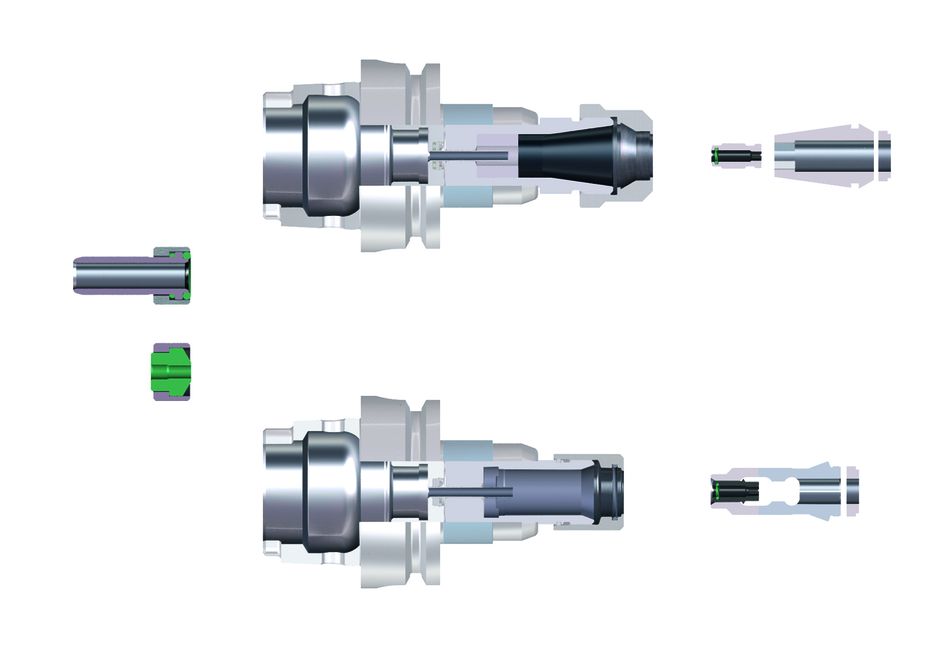

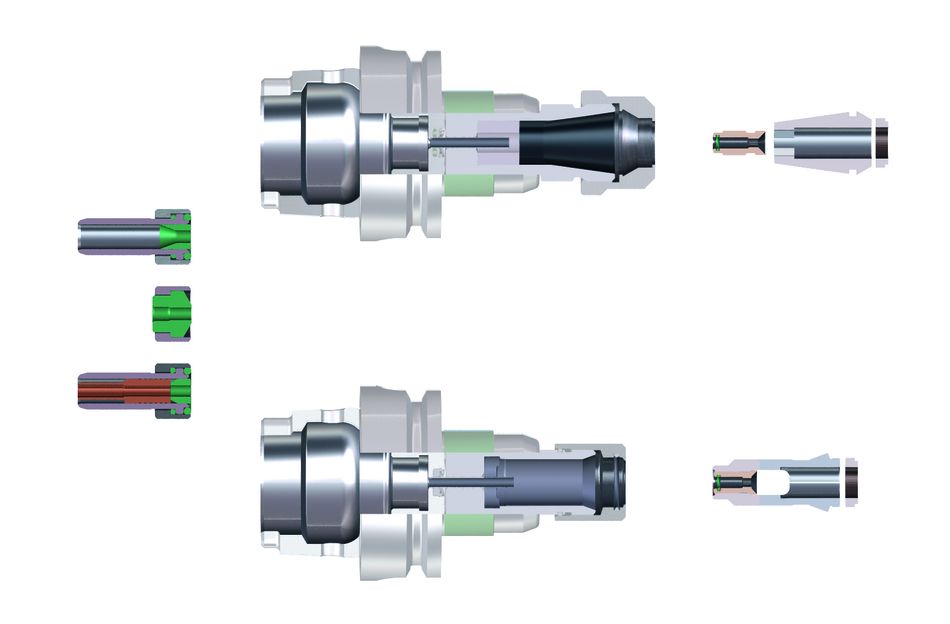

빌츠는 1채널 및 2채널 시스템을 제공합니다.

MQL 기술은 두 가지 시스템으로 나뉘며, BILZ는 싱크로 샷과 수축 샷을 위한 두 가지 시스템을 모두 제공합니다: 기계의 처리 영역에 설치된 노즐을 통해 최소량이 금형 또는 유효 지점에 공급되는 외부 MQL 공급이 있습니다. 그리고 작업 스핀들, 공구 홀더 및 공구를 통해 절삭 날로 직접 공급되는 내부 MQL 공급이 있습니다. 이를 통해 접촉 지점에서 최적의 습윤이 가능합니다. MQL 시스템은 1채널(스핀들 외부에서 에어로졸을 사전 혼합)과 2채널(스핀들에서 직접 사전 혼합) 공정으로 나뉩니다. 현재는 1채널 기술이 확실히 선두를 달리고 있습니다. 에어로졸은 매우 미세하게 분무되어 거의 분리되지 않습니다. 따라서 가압 에어로졸의 반응 시간, 간단한 취급 및 관련 비용 절감은 말할 것도 없고 더 긴 공급 라인과 “모서리”도 더 이상 문제가 되지 않습니다.

경제적 효율성, 환경 친화성 및 산업 안전에 미치는 긍정적 효과

냉각 윤활유의 공급 및 폐기 기술이 모두 제거되고 공구 수명이 최적화되며 공정 기간이 최대 30%까지 단축되는 등 MQL은 훨씬 더 많은 일을 할 수 있으며 재정적으로도 매우 긍정적인 영향을 미칩니다. 또한 더 이상 KS를 점검하고 유지할 필요가 없으며 공작물 세척이 줄어듭니다. 또한 환경에 유해한 사용 후 에멀젼이 발생하지 않고 KS 누출로 인한 사고가 더 이상 발생하지 않으므로 환경적으로도 의미가 있습니다. 건조한 기계 환경은 작업 안전성을 높이고 호흡기 질환과 같은 KS로 인한 질병도 사라지므로 산업 보건 및 안전 측면에서도 큰 장점입니다. 그렇다면 장점만 있을까요? 전혀 그렇지 않습니다. 일상적인 과제가 복잡하기 때문입니다. 물을 제거한다는 것은 궁극적으로 가공 영역이 더 이상 냉각되지 않고, 칩이 더 이상 KS에 의해 “씻겨 내려가지 않고” 기계나 공작물 또는 공구에 남아 있으며, 기계, 척 및 공구를 통한 에어로졸 공급도 쉽지 않다는 것을 의미합니다.

빌츠의 미래 보장형 기술로서의 MQL

그렇다면 Bilz와 같은 선도적인 척 제조업체가 해야 할 일은 무엇이며 이는 무엇을 의미할까요? 간단히 말해서, 모든 구성 요소를 MQL 가공에 맞게 조정하는 것을 의미하며, 이는 관련된 모든 사람에게 적용됩니다:

-기계 측면에서는 칩 제거 및 에어로졸 공급에 새로운 기술이 필요합니다.

-가공 프로그램의 절삭 파라미터는 과열이 발생하지 않도록 구성해야 합니다.

-공구의 냉각 채널을 수정해야 할 수도 있습니다.

-척 자체는 에어로졸이 안전하게 통과할 수 있어야 하고 에어로졸 자체는 MQL 장치에 의해 안전하게 공급되어야 합니다.

이는 고객을 위한 최적의, 무엇보다도 미래에도 사용할 수 있는 솔루션을 개발하기 위해 Bilz가 매일 직면하는 중요하고 다양한 요구 사항입니다. 따라서 고유한 기술 모듈형 시스템으로 한발 앞서 생각하고 관련 시스템을 사용하기 위해 모든 주요 MMS 시스템 제조업체와 조기에 필요한 특허 및 라이선스 계약을 체결하는 것이 더욱 중요해졌습니다. 이는 특히 일본 HORKUS의 라이닝 연결에 대한 중앙 MMS 특허에 적용됩니다. Bilz는 항상 신뢰할 수 있는 파트너로서 고객에게 가장 미래 지향적인 기술을 제공하기 위해 이 라이선스를 취득했습니다.

담당자