Profil işleme / poligonal delme

Formbore sistem aracı ile çokgen veya serbest biçimli şekiller

Uygulama alanı Uygulama

Uygulama: Broşlama, aşındırma veya frezeleme - işleme sürecindeki hızlı değişiklikler Formbore ile sorun değil

Makine tipi: Formbore sistem takımları freze makineleri, işleme merkezleri, torna tezgahları ve özel makinelerde kullanılabilir

Özellikler

- Makine ile senkronizasyona gerek yok

- Torna milinden bağımsız

- talaş kalıntısı olmadan kör delik delme

Avantajlar

- Kesme kenarı aşınmasının düzeltilmesi sayesinde kalıcı boyutsal hassasiyet

- Neredeyse aşınmasız ve bakım gerektirmeyen çalışma

- İşleme süresinde ciddi azalma

- Çok çeşitli profil şekilleri ve kalıp boyutları için tasarlanmıştır

Açıklama / Özellikler

İkna edici oldukları kadar uyarlanabilir ve bağımsızdırlar: Formbore sistem takımlarıyla, şekilli profiller ile iç ve dış konturlar, geleneksel işleme merkezlerinde bile sadece delme ve tornalama yoluyla maksimum hassasiyetle ilk kez geniş bir çeşitlilikte üretilebilir.

Makine mili ile senkronizasyonun hesaplanması ve programlanması gerekmez. Formbore sistem takımları çok çeşitli profil şekilleri ve boyutları için tasarlanabilir. İşleme sürecinde broşlama, aşındırma veya frezeleme gibi değişikliklerin yapılmasını sağlarlar.

Formbore sistem takımları, geleneksel yöntemlere kıyasla işleme süresini önemli ölçüde azaltır. Ayrıca, artık talaş olmadan kör delik delme veya kesme kenarı aşınmasını düzelterek kalıcı boyutsal doğruluk gibi ek avantajlar da sunarlar. İşleme merkezleri ve freze makinelerinde kullanıldığında, tork destekleri ve modüler takım tutucular, kanıtlanmış Bilz kılavuz çekme ataşmanları GNCK / GNCN ile aynıdır.

Formbore sistem kalıplarının tasarımı ve işletimi

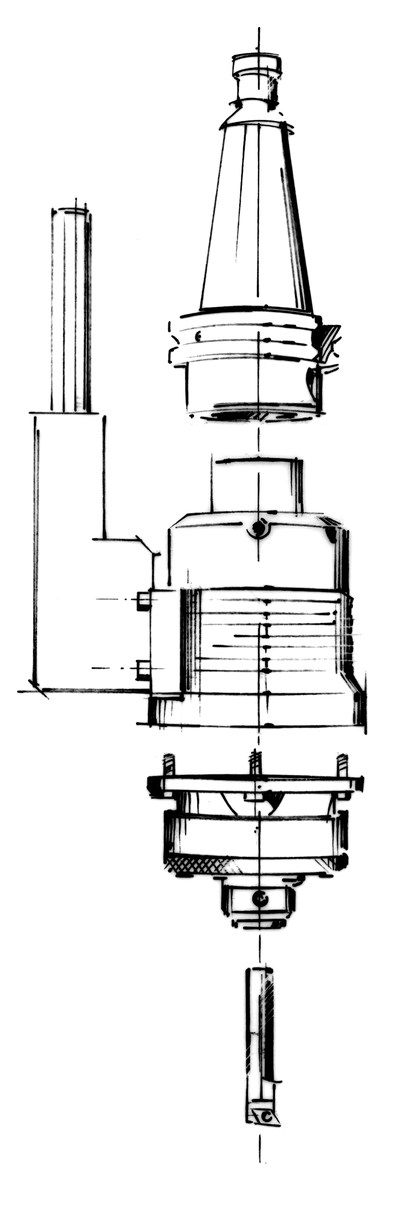

Formbore sistem aletleri temel olarak iki bileşenden oluşur: bir tahrik ve matkap kafası. Dönen tahrik mili bir muhafaza içine monte edilmiştir. Tork destekli pozitif kontrol, matkap kafasının hareket sırasını tanımlar. Kesici kenarın sapması tamamen yuvarlanan elemanlar tarafından oluşturulur. Formbore sistem takımları bu nedenle pratik olarak aşınmaz ve bakım gerektirmez. Neredeyse 900 N/mm2 mukavemete kadar tüm malzemelerin işlenmesi için uygundurlar.

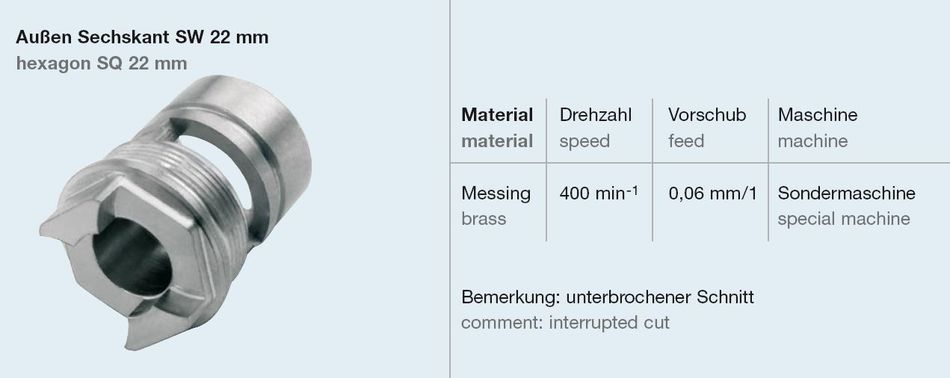

İç işleme için, önce düzlükler arası genişlikten (SW) maksimum 0,5 mm daha küçük çaplı bir pilot delik üretilir. Asıl kalıp deliği daha sonra profile uyarlanmış bir hızda ve malzemeye uygun bir ilerleme hızında tek bir işlemle delinir.

Formbore sistem aracı, günlük işlerde pratik çok yönlülük, esneklik, zaman ve maliyet tasarrufu sağlayan bir sistemdir. Formbore sistem takımlarının avantajları konusunda kendinizi ikna edin! Bize işleme gereksinimlerinizi söyleyin ve hemen takım önerimizi alın.

Sıkça sorulan sorular / SSS

İtmeye göre avantajları

- Kanatlar her zaman düzdür (popo eklemlerinde çok küçük bir açıya ihtiyacınız vardır)

- Yüksek yüzey kalitesi

- Tolerans kalitesinde tam kontur geometrisi H11

- Çok bankalı makinelerde kolayca kullanılabilir (yerden tasarruf)

- Mekaniğin çok az aşınması

- Kör delikler için temiz delik tabanı

- İş parçası tek bir bağlama işleminde üretilebilir

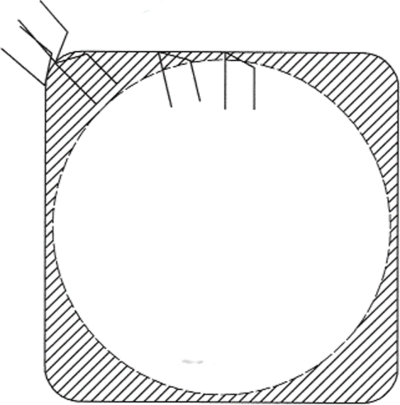

Formbore sistem kalıbı hangi profilleri üretebilir?

Standart kalıplar şunlardır:

- Kare kenar

- Altıgen

Yarı standart formlar şunlardır:

- Silindir üzerindeki yüzey

- Düz anahtar

- Sekizgen

- Çokgenler

Özel formlar şunlardır:

- Eşkenar Dörtgenler

Yıldızlar, örneğin onikigen de üretilebilir. Bir onikigen yıldız 2 altıgen gibi işlem görür, yani iki kesim gereklidir. İlk kesim tamamlandıktan sonra iş parçasının konumu ayarlanır. İş parçası daha sonra ikinci kesimde bitirilir.

Formbore sistem aracı ile neler ve nasıl işlenebilir?

Şekle ve malzemeye bağlı olarak, elde edilebilir doğruluklar 0,03 mm'ye kadardır

tolerans, düzlükler boyunca genişlik (SW) üzerinden ölçülür. Bombeleme yaklaşık 0,02 mm'dir.

Köşe yarıçapları aşağıdaki gibi dikkate alınır:

- Kare: köşe yarıçapı SW'nin %10'u

- Altıgen: köşe yarıçapı SW'nin %4'ü

Daha küçük ve daha büyük köşe yarıçapları mümkündür ve halihazırda üretilmiştir. Bunlar, kesme koşullarının bireysel olarak hesaplanmasını ve test edilmesini gerektirir.

Kesme gövdelerinin veya delik işleme çeliklerinin kesme geometrisinde değişiklikler gerekli olabilir. Bu konudaki analizler ve bilgiler özel talep üzerine sağlanır (müşteri çizimi gereklidir).

Boyut 1 formbore sistem takımları için işleme derinlikleri maks. 35 mm'dir; boyut 2 için işleme derinlikleri maks. 50 mm'dir. Harici işleme için müşterinin gereksinimleri kontrol edilmelidir.

Kalıbın konumu belirlenebilir. Bu, örneğin altıgenin uçta mı yoksa yüzeyde mi olduğunun belirlenebileceği anlamına gelir. Torna tezgahlarında bu konumu belirlemenin en kolay yolu iş milini yönlendirmektir. Takım ayrıca tahrik kafasını gövde üzerinde hareket ettirerek kontrollü bir şekilde kolayca yeniden konumlandırılabilir.

Elde edilen boyutlar düzeltilebilir. Formbore sistemi kalıbı, +/- 0,2 mm'lik bir ayarlamaya izin veren ölçekli bir eksantrik burca sahiptir. Daha büyük kalıplar için ayarlama, delik işleme çubuğu üzerindeki özel bir ayar vidası kullanılarak gerçekleştirilebilir.

Formbore sistem aleti ile işlemeden önce ön işleme nasıl yapılmalıdır?

Kapalı bir profil gerekiyorsa, iç profiller için nominal boyutun 0,5 mm altına inmenizi öneririz.

İç profiller için nominal boyutun altında.

Dış işleme için, ham boyut en büyük bitmiş boyutun 0,5 mm üzerinde olmalıdır.

Kaç tane eğri bloğu ve delme çubuğu gereklidir?

Formbore sistem kalıbının, kam blokları tarafından saptırılan mekanik kontrollü bir kalıp olduğu bilinmektedir.

Prensip olarak, her profil ve her profil boyutu için ayrı bir kam bloğu gereklidir.

Farklı delik açma çelikleri veya devirme çelikleri de kullanılmalıdır.

Bununla birlikte, aynı formbore çelikleri hem kare hem de altıgen ve diğer şekiller için kullanılabilir.

Kullanıcı kam bloklarını kendisi değiştirebilir mi?

Teslimatla birlikte eğrinin değiştirilmesi için kullanım talimatlarını sunuyoruz.

Eğri değişimi yaklaşık 5 dakika sürer.

Kullanıcı hangi eğrinin yüklü olduğunu nasıl bilebilir?

Formbore sistem kalıbının tahrik kafasında bir gösterge penceresi vardır. Kam bloğunun tanımı burada görülebilir. Kam blokları için ayrı bir çalışma sayfasında ayrıntılı olarak açıklanan bir kodlama sistemi geliştirilmiştir.

Kullanırken nelere dikkat etmek gerekir?

Formbore sistem araçları için bir hız sınırı geçerlidir.

- Größe 1: maximal 1000 min-1

- Größe 2: maximal 500 min-1

Hinweis:

Die Drehzahlbegrenzung gilt sowohl für den Betrieb als auch für den Leerlauf!

Letztere Einschränkung ist vor allen Dingen wichtig, wenn der Einsatz eines formbore-Systemwerkzeuges auf einer Drehmaschine geplant wird, die über einen Revolver mit Zentralantrieb verfügt.

Sind Innen- und Außenkonturen gleich zu behandeln?

Zunächst einmal gilt, dass sowohl für die Innen- als auch für die Außenbearbeitung eines definierten Profils ein und derselbe formbore-Bohrkopf und formbore-Kurvenblock

verwendet werden können.

Der Unterschied liegt in der Auswahl eines formbore-Ausbohrstahles bzw. eines formbore-Überdrehstahles.

Bei der Außenbearbeitung ist mit reduzierten Werten zu arbeiten. Abhängig von der Bearbeitung muss die Überdrehlänge teilweise reduziert werden, um das Werkzeug stabil zu halten, damit ein Drall vermieden wird.

Kann bei formbore-Systemwerkzeugen Kühlmittel eingesetzt werden?

Alle formbore-Systemwerkzeuge haben eine Dichtung, die das von außen zugeführte Kühlmittel

daran hindert, in den formbore-Kopf einzudringen. Diese Dichtung verhindert außerdem das Eindringen von Spänen.

Eine Variante für Innere Kühlmitteldurchführung ist nicht geplant und auch nicht sinnvoll.

İşleme örnekleri

İletişim kurulacak kişi